减少对环境冲击的绿色生态机床

机床在使用过程中不仅消耗能源,还会产生固体、液体和气体废弃物,对工作环境和自然环境造成直接或间接的污染。从整个机床生命周期内审视,如何减少对环境冲击的绿色生态机床就成为当前研究的热点。绿色生态机床应该具有以下特点:

1)机床主要零部件由再生材料制造。

2)机床的重量和体积减少50%以上。

3)通过减轻移动质量、降低空运转功率等措施使功率消耗减少30~40%。

4)使用过程的各种废弃物减少50~60%,保证基本没有污染的工作环境。

5)报废后机床的材料100%可回收。

2.1减重节能

据统计,机床使用过程中用于切除金属的功率只占25%左右,各种损耗占去大部分。绿色生态机床的第一个措施是通过大幅度降低机床重量和减少所需功率来构建具有生态效益的机床(Eco-efficientMachine)。绿色生态机床提出一种全新的概念:大幅度减少机床的重量,节省材料;同时降低机床使用时的能源消耗。

传统的机床设计理念是“只有足够的刚度才能保证加工精度,提高刚度就必须增加机床重量”。因此,现有机床重量的80%用于“保证”机床的刚度,而只有20%用于满足机床运动学的需要。因此机床结构优化的空间很大。实现这个目标的途径是通过采用新结构和新材料两个方面。

2.2MQL减排

机床使用过程中的润滑冷却液是有害的排放物,特别是磨削时采用的乳化液对环境和工人健康都非常有害。因此,大幅度减少冷却液的使用和排放是绿色生态机床的基本特征。实现这个目标的途径有以下两个方面:

1)干切削,不使用冷却液。需要机床具有足够的刚性和锋利的刀具,仅适用于加工某些形状比较简单的铣削和车削工序。

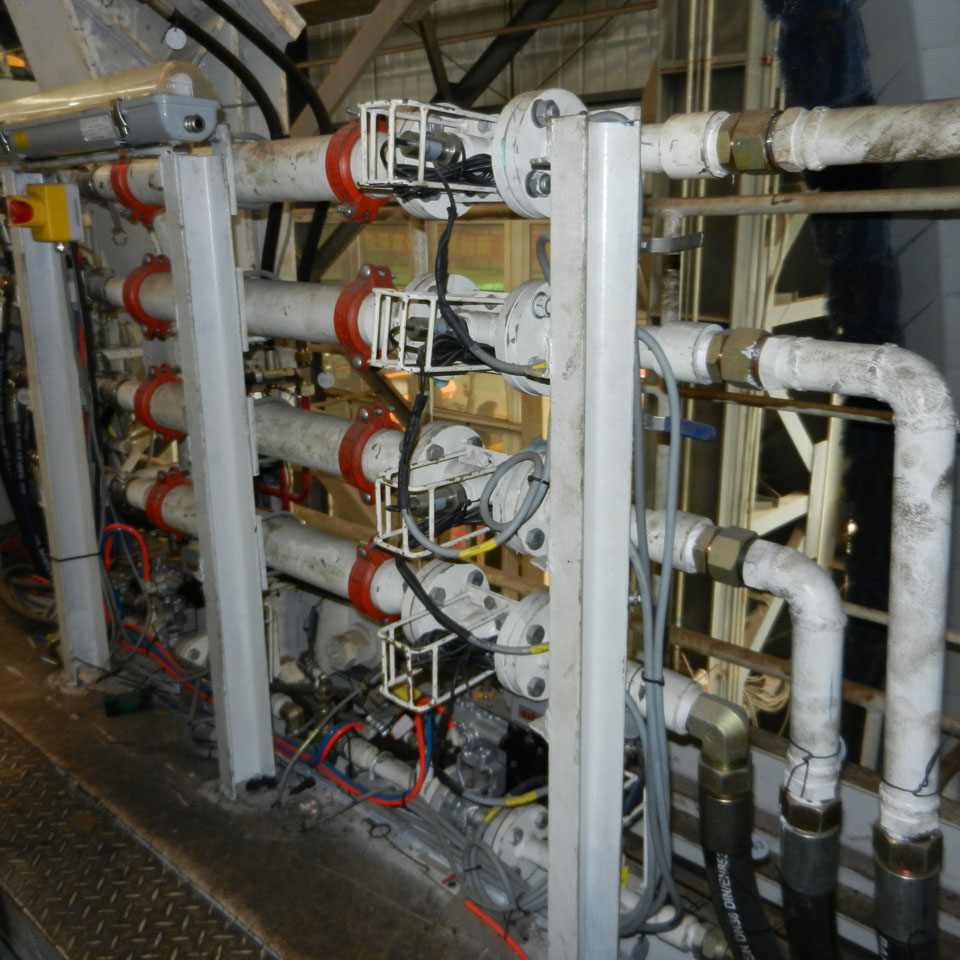

2)微量润滑(MQL)。MQL适用范围较广,可用于各种加工方法,但需要专门的装置提供气雾或低温空气(冷风),以及专门的润滑剂。

2.3刀具增效

机床的生产效率出至刀尖上。采用先进的刀具,选择合理的刀具几何角度和切削参数,可以大幅度提高切削加工的效率,降低切削过程所需的功率,延长刀具的寿命,从而达到以较少的资源消耗获得较大产出的目的。

2.4增值再用

金属切削加工切屑是机床使用过程中主要的固体废弃物。传统的方法是将它作为废品出售给废品回收单位,进入社会废品循环。江苏省杨力集团在本企业内部将每年数千吨的铁屑和钢屑经过分拣、压块、配料、溶化浇铸出高质量的球墨铸铁件,变废为宝,制成诸如压力机曲轴等关键零件。

3.聪明加工系统

如果绿色生态机床的愿景是环境友好,那么智能机床的目标就是用户友好。“用户友好”的含义在于大幅度提高工作效率和工作更加舒适和安全。这就要求机床能够自主管理自己,能够自动识别加工任务和加工状态,无需或很少需要人工干预,而且能够与操作者及时沟通,变得“聪明”起来,开拓数控机床的新纪元。

机床在加工过程中不可避免会产生各种误差,需要采用现代监控和补偿技术,以进一步提高机床的性能和通信能力。2005年,美国国家标准与技术研究所提出“聪明加工系统”(SmartMachiningSystem)的研究计划。

聪明加工系统的五大目标是:

1)系统动态优化。将相关工艺过程和设备知识加以集成后进行建模,进行系统的动态性能优化。

2)设备特征化。开发特征化的测量方法、模型和标准,并在运行状态下对机床性能进行测量和通信。

3)采用下一代数控系统。与STEP-NC兼容的接口和数据格式,使基于CAD模型的机器控制能够无缝运行。

4)状态监控和可靠性,开发测量、传感和分析方法。

5)在加工过程中直接测量刀具磨损和工件精度的方法。

聪明加工系统的实质是制造系统的智能化和网络化。

3.1先进过程控制系统

先进过程系统(AdvancedProcessSystem)的内涵是监测电主轴的工作状态。因为电主轴是数控机床的心脏,它的状态直接关系到加工精度和加工效率。其原理是在电主轴壳体中前端轴承附近安装了加速度传感器,使铣削过程中产生的振动可以加速度“g载荷”值的形式显示。

3.2智能温度控制系统

机床热变形是影响加工精度的主要因素之一。产生热变形的因素很多,主要是来自机床的工作环境和机床内部的热影响:

1)环境影响。如车间的温度分布和温度变化以及空气对流;日光、暖气和邻近机床等热源的影响;以及来自机床基础的热传导。

2)机床内部的影响。如机床的零部件的发热(轴承、丝杆、导轨、电动机、齿轮、液压系统等),切削过程产生的热量以及冷却系统的发热。

上述热影响对机床结构来说是一种复杂的热输入,它随时间和机床工作状态而变化,是不可预测的,而最终造成机床热变形的大小和部位还取决于机床结构材料的热性能,即材料的热涨系数、导热率和热容量以及机床的结构设计,即部件形状、质量和热源的分布。

4.e-机床

在高速加工复杂的三维轮廓时,经常遇到如何优化上三个相互关联的数值:速度、精度和表面光洁度。例如,当粗加工模具时,首先应该考虑速度;在精加工小型精密电极时,精度就成为最重要的;而在光整模具时,追求的却是表面光洁度。如何在不同情况下,合理配置和优化机床的性能来达到目标,是一个复杂的问题。因为它涉及数百个CNC参数,诸如运动控制的算法、伺服环的增益、前馈、平滑过滤器等。

1)机床主要零部件由再生材料制造。

2)机床的重量和体积减少50%以上。

3)通过减轻移动质量、降低空运转功率等措施使功率消耗减少30~40%。

4)使用过程的各种废弃物减少50~60%,保证基本没有污染的工作环境。

5)报废后机床的材料100%可回收。

2.1减重节能

据统计,机床使用过程中用于切除金属的功率只占25%左右,各种损耗占去大部分。绿色生态机床的第一个措施是通过大幅度降低机床重量和减少所需功率来构建具有生态效益的机床(Eco-efficientMachine)。绿色生态机床提出一种全新的概念:大幅度减少机床的重量,节省材料;同时降低机床使用时的能源消耗。

传统的机床设计理念是“只有足够的刚度才能保证加工精度,提高刚度就必须增加机床重量”。因此,现有机床重量的80%用于“保证”机床的刚度,而只有20%用于满足机床运动学的需要。因此机床结构优化的空间很大。实现这个目标的途径是通过采用新结构和新材料两个方面。

2.2MQL减排

机床使用过程中的润滑冷却液是有害的排放物,特别是磨削时采用的乳化液对环境和工人健康都非常有害。因此,大幅度减少冷却液的使用和排放是绿色生态机床的基本特征。实现这个目标的途径有以下两个方面:

1)干切削,不使用冷却液。需要机床具有足够的刚性和锋利的刀具,仅适用于加工某些形状比较简单的铣削和车削工序。

2)微量润滑(MQL)。MQL适用范围较广,可用于各种加工方法,但需要专门的装置提供气雾或低温空气(冷风),以及专门的润滑剂。

2.3刀具增效

机床的生产效率出至刀尖上。采用先进的刀具,选择合理的刀具几何角度和切削参数,可以大幅度提高切削加工的效率,降低切削过程所需的功率,延长刀具的寿命,从而达到以较少的资源消耗获得较大产出的目的。

2.4增值再用

金属切削加工切屑是机床使用过程中主要的固体废弃物。传统的方法是将它作为废品出售给废品回收单位,进入社会废品循环。江苏省杨力集团在本企业内部将每年数千吨的铁屑和钢屑经过分拣、压块、配料、溶化浇铸出高质量的球墨铸铁件,变废为宝,制成诸如压力机曲轴等关键零件。

3.聪明加工系统

如果绿色生态机床的愿景是环境友好,那么智能机床的目标就是用户友好。“用户友好”的含义在于大幅度提高工作效率和工作更加舒适和安全。这就要求机床能够自主管理自己,能够自动识别加工任务和加工状态,无需或很少需要人工干预,而且能够与操作者及时沟通,变得“聪明”起来,开拓数控机床的新纪元。

机床在加工过程中不可避免会产生各种误差,需要采用现代监控和补偿技术,以进一步提高机床的性能和通信能力。2005年,美国国家标准与技术研究所提出“聪明加工系统”(SmartMachiningSystem)的研究计划。

聪明加工系统的五大目标是:

1)系统动态优化。将相关工艺过程和设备知识加以集成后进行建模,进行系统的动态性能优化。

2)设备特征化。开发特征化的测量方法、模型和标准,并在运行状态下对机床性能进行测量和通信。

3)采用下一代数控系统。与STEP-NC兼容的接口和数据格式,使基于CAD模型的机器控制能够无缝运行。

4)状态监控和可靠性,开发测量、传感和分析方法。

5)在加工过程中直接测量刀具磨损和工件精度的方法。

聪明加工系统的实质是制造系统的智能化和网络化。

3.1先进过程控制系统

先进过程系统(AdvancedProcessSystem)的内涵是监测电主轴的工作状态。因为电主轴是数控机床的心脏,它的状态直接关系到加工精度和加工效率。其原理是在电主轴壳体中前端轴承附近安装了加速度传感器,使铣削过程中产生的振动可以加速度“g载荷”值的形式显示。

3.2智能温度控制系统

机床热变形是影响加工精度的主要因素之一。产生热变形的因素很多,主要是来自机床的工作环境和机床内部的热影响:

1)环境影响。如车间的温度分布和温度变化以及空气对流;日光、暖气和邻近机床等热源的影响;以及来自机床基础的热传导。

2)机床内部的影响。如机床的零部件的发热(轴承、丝杆、导轨、电动机、齿轮、液压系统等),切削过程产生的热量以及冷却系统的发热。

上述热影响对机床结构来说是一种复杂的热输入,它随时间和机床工作状态而变化,是不可预测的,而最终造成机床热变形的大小和部位还取决于机床结构材料的热性能,即材料的热涨系数、导热率和热容量以及机床的结构设计,即部件形状、质量和热源的分布。

4.e-机床

在高速加工复杂的三维轮廓时,经常遇到如何优化上三个相互关联的数值:速度、精度和表面光洁度。例如,当粗加工模具时,首先应该考虑速度;在精加工小型精密电极时,精度就成为最重要的;而在光整模具时,追求的却是表面光洁度。如何在不同情况下,合理配置和优化机床的性能来达到目标,是一个复杂的问题。因为它涉及数百个CNC参数,诸如运动控制的算法、伺服环的增益、前馈、平滑过滤器等。