回收焊剂、除尘设备的预设与运用

电焊机在埋弧焊管生产过程中部分焊剂熔化参与了焊接冶金过程形成了熔渣,但大部分焊剂只是起到了一定的保护作用而没有熔化,这部分焊剂需要回收再利用。焊剂在循环利用过程中由于摩擦、碰撞导致部分焊剂颗粒粉化,为了保证焊剂有合适的颗粒度和良好的透气性,确保正常焊接生产;同时避免粉尘污染工作环境,必须及时清除焊剂中的粉尘,所以焊剂回收、除尘装置在螺旋缝埋弧焊钢管生产中具有重要作用。

公司螺旋缝埋弧焊钢管生产车间使用的焊剂回收、除尘装置经常不能正常回收,有时会出现卸料器不卸料、管路堵塞等,不能连续、稳定工作,对正常焊接生产产生了很大影响,并且经常有大量焊剂随粉尘排出,造成焊剂严重浪费;同时由于原装置的喷淋除尘器安装在车间外,冬天结冰时,该设备无法正常使用,除尘效果不好。

针对存在的问题,分析了原因,并重新设计、制作了一种连续工作性强、性能稳定、调整方便、结构紧凑、除尘效果好的焊剂回收、除尘装置。

该系统包括:单箱体焊剂回收卸料器、旋风除尘器、喷淋除尘器、风机及相关管路。

单箱体焊剂回收卸料器主要包括一个卸料翻板、两层百叶窗、一层筛1原焊剂回收、除尘系统的结构组成及存在的问题1.1原焊剂回收、除尘系统的结构组成网;旋风除尘器主要包括旋风板和卸料翻板;喷淋除尘器主要包括循环水系统、厚度约100mm的碎石、存放碎石的网孔板、喷淋管、进风管、出风管,沉淀池和循环水池。

1.2.1原焊剂回收卸料器采用单箱体结构,且箱体较小,回收的焊剂进入箱体后无法完全沉降,不能避开风路,导致部分焊剂被风吸走,同时由于和百叶窗的多次碰撞,焊剂粉化严重,粉尘量增加;卸料时箱体与大气相通,回收管路风压几乎为零,吸附能力下降,焊剂回收会出现短暂的中断,不能连续回收;风压较大时会出现不卸料的情况,有时还会导致大量颗粒吸附在筛网上,导致回收管路风压低不回收,严重时会烧坏电机,且筛网容易破损。

1.2.2旋风除尘器及喷淋除尘器存在的问题旋风除尘器下端为一个自由翻板,根据内部粉尘量的多少实现自动卸料,由于粉尘极易被风吹动容易造成二次污染。喷淋除尘器因为需要循环水,所以零度以下该装置不能正常工作(原喷淋除尘器安装在车间外),达不到除尘目的;且该装置需要有沉淀池和循环水池,占地面积较大。

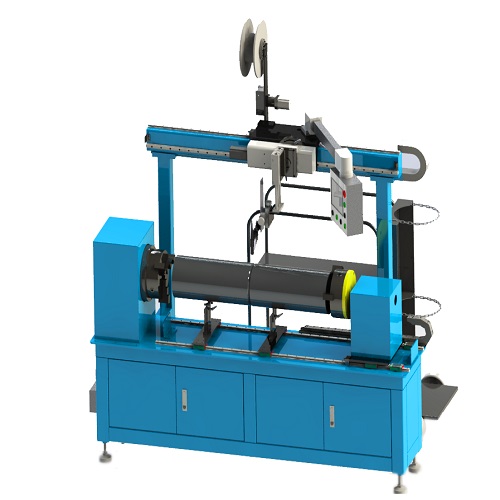

针对原系统存在的问题,新设计了双箱体焊剂回收卸料器、脉冲除尘器、并局部改造了旋风除尘器,改造后系统的结构组成主要包括:双箱体焊剂回收卸料器、旋风除尘器、脉冲除尘器(含风机)及相关管路,结构示意如。现对各部分设备分别介绍如下。

双箱体焊剂回收卸料器主要结构组成包括:吸料箱、卸料箱、弧形挡板、百叶窗、筛网、翻板1、翻板2和电磁铁组件;吸料箱和卸料箱两箱体2改造后焊剂回收、除尘系统的结构组成2.1双箱体焊剂回收卸料器2.1.1结构组成上下局部套接。结构示意如。

焊剂回收卸料装置仍是依靠负压原理进行设计,该装置整个工作过程为:风机启动,吸料箱内部产生负压,焊剂沿管路进入吸料箱,回收过程开始;进入吸料箱的焊剂打在弧形挡板上之后,由于惯性作用,沿弧形挡板继续运动进入了卸料箱;时间继电器到达设定的时间后,电磁铁吸合提升重锤,卸焊剂箱体进气口打开,吸料箱和卸料箱产生压力差,翻板1关闭,焊剂回收过程继续;此时卸料箱内外气压平衡,翻板2打开卸料,卸料完毕后,电磁铁卸磁,重锤重新关闭卸料箱的进风管,翻板2关闭,上下两箱体压力平衡翻板1打开;如此连续循环,实现焊剂的回收与再利用。

2.1.2工作原理及工作过程2.1.3该焊剂回收卸料器与原装置对比有如下优点:第一,上下双箱体结构,中间设有翻板,吸料过程中,翻板1为打开状态,焊剂可沿吸料箱的弧形挡板直接进入卸料箱;在卸料过程中,翻板1关闭,可以实现焊剂的连续回收,避免了卸料过程中的不回收现象;第二,双箱体结构增大了焊剂存放空间,使回收的大部分焊剂在弧形挡板的刀削作用下及时沉降转移到卸料箱,避免了单箱体结构时,回收的焊剂不能及时沉降转移而造成的大量焊剂碰撞粉化和被风机气流带出的现象,减少了焊剂的浪费;第三,改进了百叶窗的结构。原百叶窗上下两层百叶呈“>>”结构,该结构形式只是把风向改变两次,并不能有效地阻挡焊剂通过;我们用倒扣的角钢制作百叶,每层百叶使用两层角钢,总共安置4层百叶,该结构及筛网能将未能及时沉降的少量焊剂有效地阻挡;第四,增加了电磁铁组件,使回收和卸料时间可根据焊剂流量的大小自由调整控制,避免了靠风压大小及焊剂自重卸料所导致的不卸料或管路堵塞现象,操作调整方便;第五,以前焊剂入口处挡板是竖直的,高速流动的焊剂直接打到钢板表面造成大量焊剂撞碎、粉化。现在对其角度作了调整,焊剂挡板做成为四分之一圆弧的样式,同时在挡板正面覆以15mm聚氨酯板,对高速进入的焊剂既有了一定的导向作用,又有了一定的缓冲作用,减少了焊剂的粉化,并使大部分焊剂能直接沿导向板进入卸料箱。

该装置改动较小,将底端自由翻板改成了插板,并在下端设置了一个密封桶,该密封桶由双爪锁紧机构和旋风除尘器的卸料口相连,岗位人员将插板完全插入,可以方便地拆卸密封桶清除粉尘,有效避免了粉尘的二次污染。

脉冲除尘装置主要结构组成包括36个优质无纺布做成的过滤袋、一套脉冲控制反吹清灰装置、2个密封桶。

脉冲除尘器结构示意。

旋风除尘器进行一次出尘之后,粉尘已经大部分被清除,剩余的少量粉尘在风机的作用下进入脉冲除尘器,经过滤袋时,粉尘被挡在滤袋外面,经过反吹清灰装置将粉尘从滤袋上面吹落进入密封桶,由此达到清除粉尘的目的。定期清理灰桶时,将滤筒上2.3脉冲除尘器[1]2.3.1结构组成2.3.2工作原理端出灰口处插板插入,确保除尘过程连续,同时避免了二次污染。

该装置结构紧凑,不需要沉淀池2.3.3该装置的优点应用广角WeldingApplications现代焊接2010年第6期总第90期J-433.1火力发电厂建设及安装单位在验收P91钢管道时,应严格按照ASME有关标准和所签合同的有关条文,并参考管道和管件的质量验收,严格把好质量关。

3.2根据P91钢焊接及焊后热处理工艺特点,对P91钢的焊接及焊后热处理工作必须依照DL/T869标准及考虑焊接接头韧性和高温性能指标后制订焊接工艺评定。

3.3P91钢焊接及热处理过程采用全过程质量监控,防止焊接及焊后热处理的随意性,做到规范操作,精确测量和控制。

3.4加强P91钢焊接接头的焊后检验,规范检验方法、位置及程序,保证焊接接头的质量。

近年来,新建的300MW及以上机组主蒸汽及再热热段管道和过热器及再热器出口联箱大都采用P91钢,由于此种材料使用时间还不够长,对它还需要进一步认识,焊接工艺相对传统工艺来讲比较复杂,焊工的操作技术4结束语还需要提高。通过对P91钢管道材质验收的严格控制和全过程焊接及热处理质量监控,并规范加强了焊后检验,健全了P91钢管道质量管理体系,提高了焊接接头质量水平,为机组的安全运行提供了保证。

公司螺旋缝埋弧焊钢管生产车间使用的焊剂回收、除尘装置经常不能正常回收,有时会出现卸料器不卸料、管路堵塞等,不能连续、稳定工作,对正常焊接生产产生了很大影响,并且经常有大量焊剂随粉尘排出,造成焊剂严重浪费;同时由于原装置的喷淋除尘器安装在车间外,冬天结冰时,该设备无法正常使用,除尘效果不好。

针对存在的问题,分析了原因,并重新设计、制作了一种连续工作性强、性能稳定、调整方便、结构紧凑、除尘效果好的焊剂回收、除尘装置。

该系统包括:单箱体焊剂回收卸料器、旋风除尘器、喷淋除尘器、风机及相关管路。

单箱体焊剂回收卸料器主要包括一个卸料翻板、两层百叶窗、一层筛1原焊剂回收、除尘系统的结构组成及存在的问题1.1原焊剂回收、除尘系统的结构组成网;旋风除尘器主要包括旋风板和卸料翻板;喷淋除尘器主要包括循环水系统、厚度约100mm的碎石、存放碎石的网孔板、喷淋管、进风管、出风管,沉淀池和循环水池。

1.2.1原焊剂回收卸料器采用单箱体结构,且箱体较小,回收的焊剂进入箱体后无法完全沉降,不能避开风路,导致部分焊剂被风吸走,同时由于和百叶窗的多次碰撞,焊剂粉化严重,粉尘量增加;卸料时箱体与大气相通,回收管路风压几乎为零,吸附能力下降,焊剂回收会出现短暂的中断,不能连续回收;风压较大时会出现不卸料的情况,有时还会导致大量颗粒吸附在筛网上,导致回收管路风压低不回收,严重时会烧坏电机,且筛网容易破损。

1.2.2旋风除尘器及喷淋除尘器存在的问题旋风除尘器下端为一个自由翻板,根据内部粉尘量的多少实现自动卸料,由于粉尘极易被风吹动容易造成二次污染。喷淋除尘器因为需要循环水,所以零度以下该装置不能正常工作(原喷淋除尘器安装在车间外),达不到除尘目的;且该装置需要有沉淀池和循环水池,占地面积较大。

针对原系统存在的问题,新设计了双箱体焊剂回收卸料器、脉冲除尘器、并局部改造了旋风除尘器,改造后系统的结构组成主要包括:双箱体焊剂回收卸料器、旋风除尘器、脉冲除尘器(含风机)及相关管路,结构示意如。现对各部分设备分别介绍如下。

双箱体焊剂回收卸料器主要结构组成包括:吸料箱、卸料箱、弧形挡板、百叶窗、筛网、翻板1、翻板2和电磁铁组件;吸料箱和卸料箱两箱体2改造后焊剂回收、除尘系统的结构组成2.1双箱体焊剂回收卸料器2.1.1结构组成上下局部套接。结构示意如。

焊剂回收卸料装置仍是依靠负压原理进行设计,该装置整个工作过程为:风机启动,吸料箱内部产生负压,焊剂沿管路进入吸料箱,回收过程开始;进入吸料箱的焊剂打在弧形挡板上之后,由于惯性作用,沿弧形挡板继续运动进入了卸料箱;时间继电器到达设定的时间后,电磁铁吸合提升重锤,卸焊剂箱体进气口打开,吸料箱和卸料箱产生压力差,翻板1关闭,焊剂回收过程继续;此时卸料箱内外气压平衡,翻板2打开卸料,卸料完毕后,电磁铁卸磁,重锤重新关闭卸料箱的进风管,翻板2关闭,上下两箱体压力平衡翻板1打开;如此连续循环,实现焊剂的回收与再利用。

2.1.2工作原理及工作过程2.1.3该焊剂回收卸料器与原装置对比有如下优点:第一,上下双箱体结构,中间设有翻板,吸料过程中,翻板1为打开状态,焊剂可沿吸料箱的弧形挡板直接进入卸料箱;在卸料过程中,翻板1关闭,可以实现焊剂的连续回收,避免了卸料过程中的不回收现象;第二,双箱体结构增大了焊剂存放空间,使回收的大部分焊剂在弧形挡板的刀削作用下及时沉降转移到卸料箱,避免了单箱体结构时,回收的焊剂不能及时沉降转移而造成的大量焊剂碰撞粉化和被风机气流带出的现象,减少了焊剂的浪费;第三,改进了百叶窗的结构。原百叶窗上下两层百叶呈“>>”结构,该结构形式只是把风向改变两次,并不能有效地阻挡焊剂通过;我们用倒扣的角钢制作百叶,每层百叶使用两层角钢,总共安置4层百叶,该结构及筛网能将未能及时沉降的少量焊剂有效地阻挡;第四,增加了电磁铁组件,使回收和卸料时间可根据焊剂流量的大小自由调整控制,避免了靠风压大小及焊剂自重卸料所导致的不卸料或管路堵塞现象,操作调整方便;第五,以前焊剂入口处挡板是竖直的,高速流动的焊剂直接打到钢板表面造成大量焊剂撞碎、粉化。现在对其角度作了调整,焊剂挡板做成为四分之一圆弧的样式,同时在挡板正面覆以15mm聚氨酯板,对高速进入的焊剂既有了一定的导向作用,又有了一定的缓冲作用,减少了焊剂的粉化,并使大部分焊剂能直接沿导向板进入卸料箱。

该装置改动较小,将底端自由翻板改成了插板,并在下端设置了一个密封桶,该密封桶由双爪锁紧机构和旋风除尘器的卸料口相连,岗位人员将插板完全插入,可以方便地拆卸密封桶清除粉尘,有效避免了粉尘的二次污染。

脉冲除尘装置主要结构组成包括36个优质无纺布做成的过滤袋、一套脉冲控制反吹清灰装置、2个密封桶。

脉冲除尘器结构示意。

旋风除尘器进行一次出尘之后,粉尘已经大部分被清除,剩余的少量粉尘在风机的作用下进入脉冲除尘器,经过滤袋时,粉尘被挡在滤袋外面,经过反吹清灰装置将粉尘从滤袋上面吹落进入密封桶,由此达到清除粉尘的目的。定期清理灰桶时,将滤筒上2.3脉冲除尘器[1]2.3.1结构组成2.3.2工作原理端出灰口处插板插入,确保除尘过程连续,同时避免了二次污染。

该装置结构紧凑,不需要沉淀池2.3.3该装置的优点应用广角WeldingApplications现代焊接2010年第6期总第90期J-433.1火力发电厂建设及安装单位在验收P91钢管道时,应严格按照ASME有关标准和所签合同的有关条文,并参考管道和管件的质量验收,严格把好质量关。

3.2根据P91钢焊接及焊后热处理工艺特点,对P91钢的焊接及焊后热处理工作必须依照DL/T869标准及考虑焊接接头韧性和高温性能指标后制订焊接工艺评定。

3.3P91钢焊接及热处理过程采用全过程质量监控,防止焊接及焊后热处理的随意性,做到规范操作,精确测量和控制。

3.4加强P91钢焊接接头的焊后检验,规范检验方法、位置及程序,保证焊接接头的质量。

近年来,新建的300MW及以上机组主蒸汽及再热热段管道和过热器及再热器出口联箱大都采用P91钢,由于此种材料使用时间还不够长,对它还需要进一步认识,焊接工艺相对传统工艺来讲比较复杂,焊工的操作技术4结束语还需要提高。通过对P91钢管道材质验收的严格控制和全过程焊接及热处理质量监控,并规范加强了焊后检验,健全了P91钢管道质量管理体系,提高了焊接接头质量水平,为机组的安全运行提供了保证。