非开挖技术施工过程暴露的问题分析

非开挖技术施工过程暴露的问题分析

非开挖技术施工过程暴露的问题分析

非开挖技术自2000年开始,已经陆续在燃气管道施工中应用,采用非开挖技术敷设或更新的管道已有近百公里。下面就非开挖技术在施工应用过程中可能存在的不利因素分析如下:

1施工过程的质量控制

地下管道施工属隐蔽工程,而非开挖技术在管道敷设中则更为“隐蔽”,通常情况下采用非开挖技术施工后只是对工程所需的管材和材料在地面进行外观、严密性、外防腐蚀等的检测,管道在穿入或修复后则无法进行全线的比较全面直接的质量检测。具体分析如下:

1.1定向钻技术

a管道的外防护问题

这也是众多非开挖技术的通病,定向钻施工区域的地下土质不排除具有大量的回填土或其他一些异物,定向钻钻制空洞内可能存在的石块等尖锐物质往往会在管道的回拖过程中划伤管道的外表面,直接影响管道的使用寿命和运行安全。

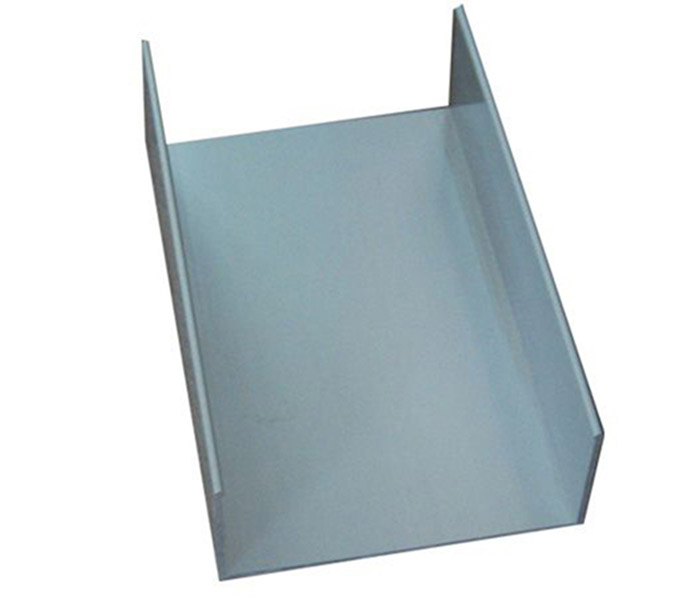

解决方法:针对不同的土质采取不同的施工方法,对土质松软、沙化的土质可放心采用定向钻技术,对石块等异物较多的土质,可采用衬管防护定向钻技术,即先将衬管拖入地下,后将管道拖入衬管,然后再将衬管拖出,拖出衬管留作下一段管道施工继续使用,这样管道在拖入过程中有衬管做保护,可避划伤外表面,衬管可以反复使用。

b管道的坡度保证

敷设后管道需具有一定的坡度,如何保证该坡度则是定向钻施工的难点,特别是对距离较长,且地下土质较松软的情况更为如此。通常情况下,定向钻在钻制导向孔时,通过地面的控制,可以保证导向孔一定的坡度要求,但扩孔拉管时由于种种原因(如:土质的松软、扩孔器和管道自身的重量、钻杆的斜向拉力等等)可能导致穿入管道局部坡度方向出现变化,并且这种变化目前还无法在地面用仪器进行测量,由此将导致运行时的局部水堵。

解决方法:使用导向探测仪对敷设管道进行检测,检查有无水堵情况。

1.2内衬技术

翻转内衬的技术思路新颖,要求内衬软管与原有管道内壁通过黏合剂紧密粘合在一起。通常情况下,原有燃气管道需通过高压水进行内部清洗,理论上讲,清洗后清洁而干燥的管道通过内衬将达到理想的修复效果。但内衬的黏合质量却不容易检测,如果某些部位产生内衬粘合质量差的缺陷,这些缺陷将可能导致长时间运行后管道内衬的局部塌陷,对管道的安全运行产生隐患。

解决方法:施工结束后通过微型可视设备进行管内的录像检测,检验内衬软管有无空鼓、塌陷情况。

2施工工期、成本的控制

采用非开挖技术施工实施前首先要进行地下资料情况的详细排查,根据排查的具体情况来确定施工方案和施工成本。地下资料(包括土质情况、地下障碍物情况、需更新修复的管道具体资料如:埋深、材质、口径、管件数量、位置等等)的排查往往是通过物探、查阅管线原始资料来获得。但物探设备的精准度及资料的准确性有许多不确定因素,这样将对施工工期和工程成本的确定带来很大的不确定因素,甚至可能会导致本来较高的非开挖工程成本成倍增加,特别是对老城区道路下管线的非开挖技术改造和敷设更为如此。以内衬技术和穿管技术为例,正常的操作是根据排查的地下管线的详细情况来确定工作坑的开挖和断管的具体位置,地下管线的水井、弯管、三通、阀门等管件和设备一般需要开挖工作坑断管取出,在管线改造后再重新连接,由于原始管线资料的准确性等问题,实际情况下,工作坑的开挖数量都较计划的要多,由此将直接影响工期和增加成本费用。

解决方法:使用先进精准的物探设备,结合管线原始资料互相验证。

相关标签: